在现代企业的运营中,成本管理是确保竞争力和盈利能力的关键,制造费用作为产品成本的重要组成部分,直接影响到产品的定价策略、利润率以及整体财务表现,理解和优化制造费用对于企业的成功至关重要,本文将深入探讨什么是制造费用,分析其构成和影响因素,并提供实际案例和数据,帮助读者更好地掌握这一关键概念。

一、制造费用的定义与分类

1. 定义

制造费用是指企业在生产过程中发生的各项间接费用,这些费用不是直接用于产品的生产,但又是维持生产活动所必需的,制造费用涵盖了那些不能直接归入某一特定产品成本中的支出,例如厂房租金、设备折旧、水电费、管理人员工资等,这类费用通常以一定的方式分配到各个产品或部门的成本核算中,从而帮助企业更准确地计算每种产品的总成本。

2. 分类

制造费用可以根据不同的标准进行分类,以下是几种常见的分类方式:

按用途分类:分为生产设备费用、动力费用、管理费用等。

按性质分类:包括固定制造费用(如厂房租金、设备折旧)和变动制造费用(如原材料运输费、维修费)。

按受益对象分类:可分为直接服务于生产的费用和间接服务于生产的费用。

通过合理的分类,企业管理层可以更清晰地了解各类费用的具体构成,为制定有效的成本控制措施提供依据。

二、制造费用的构成及主要项目

制造费用的具体构成因行业和企业规模而异,但以下几项是大多数制造企业都会涉及的主要项目:

1、厂房租赁费

厂房租赁费是指企业租用生产场地所产生的费用,根据地理位置、面积大小等因素,这部分费用可能占制造费用的较大比例,在一线城市,优质地段的厂房租金可能会非常高,而中小城市则相对较低,据统计,某些大型制造业企业每年仅厂房租赁费就可达数百万甚至上千万元。

2、设备折旧

设备折旧是指企业在使用机器设备的过程中,由于磨损和老化导致的价值减少,按照会计准则,企业需要定期对固定资产计提折旧,不同类型的设备折旧年限也有所不同,一般情况下,机械设备的折旧年限为5-10年,电子设备则为3-5年,假设一家电子产品制造企业拥有一批价值1000万元的生产线设备,按5年折旧期计算,每年需计提200万元的折旧费用。

3、水电费

水电费是维持正常生产活动不可或缺的开支,对于一些高能耗行业,如钢铁、化工等,水电费更是占据了相当大的比重,据调查显示,某家钢铁厂每月的电费支出高达数百万元,而水费也有数十万元,如何降低能源消耗,提高资源利用效率成为许多企业关注的重点问题。

4、管理人员工资及福利

管理人员的薪酬也是制造费用的重要组成部分之一,这里不仅包括高层管理人员的薪资待遇,还包括车间主任、班组长等基层管理人员的工资,还需考虑五险一金、年终奖金等福利项目,以某机械制造企业为例,其生产管理部门共有员工50人,平均月薪为8000元,加上福利后,每年此项费用约为600万元。

5、维修保养费用

生产设备的日常维护和定期检修必不可少,及时发现并处理设备故障可以避免生产中断,保证产品质量稳定,频繁的维修也会增加成本负担,某汽车制造工厂每年花费约300万元用于设备维修和零部件更换,这还不包括突发情况下的紧急抢修费用。

6、物料搬运费

物料搬运费是指在生产过程中,从仓库到生产线之间运输原材料、半成品以及成品所产生的物流费用,随着自动化程度的提高,部分企业开始引入智能仓储系统,减少了人工搬运的需求,降低了该部分费用,对于传统制造企业而言,仍需投入大量人力物力来完成物料搬运任务,相关费用不容忽视。

7、其他费用

除上述项目外,还有诸如保险费、排污费、办公用品费等多项杂费也需要计入制造费用中,虽然单笔金额不大,但在长期积累下也会形成一笔不小的开支。

三、制造费用的影响因素及控制策略

1. 影响因素

规模效应:随着企业规模的扩大,单位产品的制造费用往往会有所下降,这是因为大规模生产可以摊薄固定成本,提高资源利用率,某家电制造企业通过扩建生产线,将年产量提高了两倍,结果发现单位产品的制造费用降低了近30%。

技术进步:采用先进的生产工艺和技术手段能够显著提升生产效率,减少不必要的浪费,某电子元件制造商引进了自动化生产线后,不仅缩短了生产周期,还大幅降低了设备维修频率,节省了大量的制造费用。

管理水平:优秀的管理团队可以通过精细化管理和流程优化,有效控制制造费用,如某服装生产企业推行精益生产模式,严格控制库存水平,合理安排生产计划,使得全年制造费用较上年减少了15%。

外部环境变化:宏观经济形势、政策法规调整以及市场供需关系的变化都会对制造费用产生影响,当原材料价格波动剧烈时,企业必须灵活应对,采取套期保值等措施规避风险;政府出台环保政策也可能促使企业加大环保设施投入,进而影响制造费用。

2. 控制策略

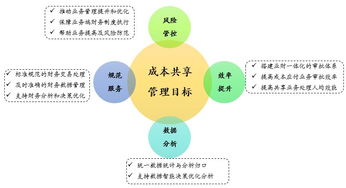

加强预算管理:制定科学合理的年度预算方案,明确各部门的费用指标,并建立严格的审批制度,通过对各项费用进行事前预测、事中监控和事后评估,确保制造费用始终处于可控范围内。

优化资源配置:合理配置人力、物力和财力资源,避免资源闲置或过度使用,针对季节性订单需求,企业可以在淡季安排设备大修和技术改造,既不影响正常生产,又节省了额外的人工成本。

推行标准化作业:制定统一的操作规范和质量标准,减少人为因素造成的差异,通过培训员工掌握正确的操作方法,不仅可以提高工作效率,还能降低因操作不当引起的设备损坏率。

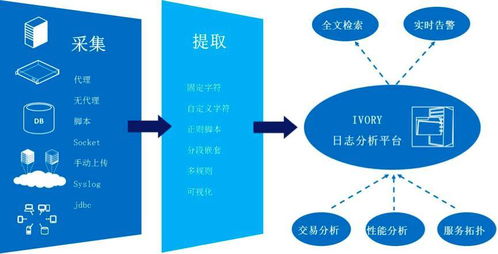

引入信息化工具:借助ERP系统、MES系统等信息化平台,实现生产过程透明化、可视化管理,实时掌握各项费用的发生情况,快速响应异常波动,为企业决策提供有力支持。

四、案例分析:某汽车制造企业的制造费用优化实践

为了更直观地展示制造费用管理的实际应用效果,我们选取了一家国内知名的汽车制造企业——华晨宝马作为案例进行分析。

背景介绍

华晨宝马成立于2003年,主要从事豪华轿车的研发、生产和销售,近年来,面对激烈的市场竞争和不断上涨的成本压力,公司管理层意识到必须加强对制造费用的精细化管理,才能保持市场领先地位,为此,他们制定了“降本增效”战略,重点围绕制造费用展开了一系列改革措施。

具体举措

1、全面推行精益生产理念:公司邀请了日本丰田汽车专家前来指导,对现有生产流程进行了重新梳理,取消了一些不必要的环节,简化了工艺流程,建立了完善的目视化管理体系,使每个岗位的工作内容和操作步骤一目了然,大大提高了工作效率。

2、引入智能化生产设备:投资近亿元购置了一批先进的机器人和自动化生产线,实现了冲压、焊接、涂装等关键工序的无人化操作,此举不仅提升了产品质量稳定性,还减少了人工成本和设备维护成本。

3、强化供应链协同合作:与上游供应商建立了更加紧密的合作关系,共同研发新材料、新工艺,缩短供货周期,降低采购成本,还积极推广绿色包装材料的应用,减少包装废弃物的产生,节约了包装费用。

4、实施节能减排计划:积极响应国家号召,加大对清洁能源的投资力度,建设分布式光伏发电站,满足部分厂区用电需求,优化空调系统运行参数,合理设置温度区间,降低了空调能耗。

成效显著

经过两年的努力,华晨宝马在制造费用方面取得了明显成效,数据显示,单位产品的制造费用较之前下降了约20%,其中厂房租赁费、设备折旧费、水电费分别降低了10%、15%和25%,更重要的是,产品质量得到了进一步提升,客户满意度持续攀升,市场份额不断扩大。

制造费用作为企业成本结构中的重要组成部分,其管理和控制直接影响到企业的经济效益和发展潜力,通过深入了解制造费用的构成、影响因素及相关控制策略,企业可以采取针对性措施降低成本,提高竞争力,希望本文能为读者提供有益的参考和启示,鼓励大家探索更多关于制造费用管理的知识,助力企业实现可持续发展。